Histoire d’une activité marginale mais rentable à Villeurbanne

Les origines des disques de frein carbone

Un matériau est dit composite quand il associe deux matériaux non miscibles, donnant un nouveau matériau hétérogène, exemple : le béton armé. Le composite carbone-carbone est composé d’une matrice en carbone et d’un renfort en fibres de carbone.

Le premier composite carbone-carbone a été produit en 1958 dans un laboratoire américain de l’avionneur Chance Vought Aircraft, par pyrolyse accidentelle d’un composite fibreux à matrice organique.

Dans les années 60, les Américains réalisent les premiers composés d’un renfort carbone et d’une matrice carbone pour des boucliers thermiques de rentrée atmosphérique de têtes de missile. Dès cette époque, on recherchait une alternative aux aciers qui ne résistaient pas aux températures, au tungstène trop lourd ou au graphite trop fragile, pour gagner du poids et résister à de très hautes températures.

Des ingénieurs de Snecma Propulsion Solide, filiale du Groupe Snecma spécialisée dans les moteurs à poudre de fusées et de missiles, découvrent un échantillon carbone-carbone lors d’un congrès en Floride en 1968, et s’intéressent aussitôt à ce matériau pour les tuyères de moteurs. La SEP (Société Européenne de Propulsion), créée en 1969 et qui devient une division de Snecma en 1997, réalise un premier essai en 1972 à Istres et fabrique ensuite les tuyères du missile stratégique M4 déployé sur les sous-marins SNLE à partir de 1985.

C’est en 1972 également que Messier-Hispano-Bugatti s’intéresse au carbone-carbone pour ses excellentes propriétés de friction et que débute une collaboration avec la SEP qui lui fournit les disques de frein.

En 1977, MHB équipe un Mirage F1 avec des disques de frein en Sepcarb® à base de textures aiguilletées de carbone inventées par Pierre Olry, considéré comme le père du développement des composites carbone-carbone et Jean-Jacques Choury, tous deux ingénieurs de SEP.

Les Mirage 2000 et Falcon 900 sont ensuite équipés en série à partir de 1979 de disques carbone-carbone SEP intégrés dans les freins MHB, puis ce seront les Airbus : un A310 freinera carbone au Bourget 1983. Et enfin ce seront les Boeing, les freins d’hélices ATR, les freins de rotors d’hélicoptères …

Formule 1

Les ingénieurs de Formule 1, très exigeants en matière de freinage, s’intéressent aussi à ce matériau et l’idée germe chez Dunlop qui réalise aussi les freins du Concorde : le premier frein “carbone” en Formule 1 est monté sur le “mulet” Brabham BT45 repêché des qualifs au Grand Prix d’Allemagne 1976 avec des secteurs carbone Dunlop issus des freins Concorde et montés sur une âme métallique. Il termine 6ème.

Mais ce sont bien avec des disques Sepcarb® de la SEP que vont être réalisés de premiers essais chez Ligier en 1978 et 1979 avec les pilotes Jacques Lafitte et Patrick Depailler.

Ligier JS11 équipée de freins Girling à disques carbone SEP

C’est Alain Gassiat, ingénieur études et développement, qui assure dès 1979 la responsabilité technique du développement des freins carbone pour voitures de course, avec Alain Alliot, ingénieur commercial, d’abord chez SEP, puis à Villeurbanne chez Carbone Industrie. L’activité y est transférée à partir de 1985 en partenariat avec Alstom qui espérait en tirer des enseignements pour le freinage ferroviaire. C’est en 1989 que sortira de Villeurbanne le premier disque 100 % Carbone Industrie.

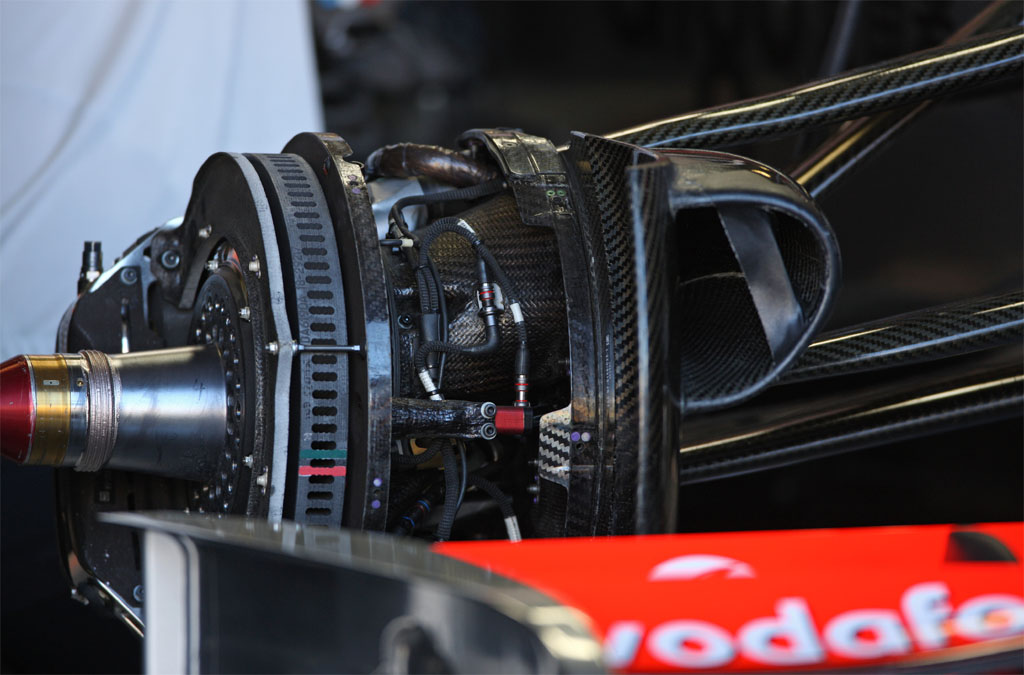

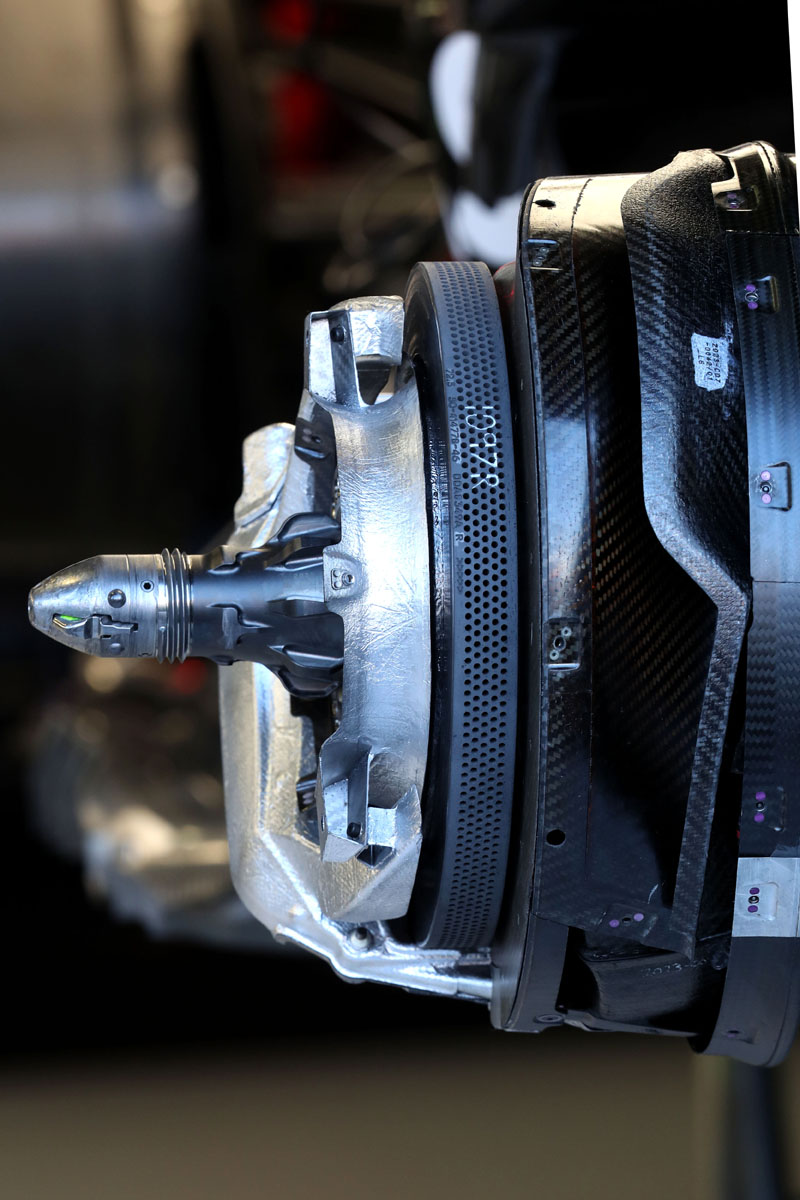

C’est donc à Villeurbanne que se sont développés les installations industrielles de tissage et des fours d’infiltration et de densification carbone pour les disques aéronautiques. A cause des températures plus élevées, une adaptation complète du système de freinage est nécessaire sur une Formule 1, de la pédale à la roue.

L’écurie Brabham essaie aussi des freins à carbone Hitco en 1979, mais il faut attendre 1982 pour que Keke Rosberg pilote pour la première fois en Grand Prix une Williams Ford Cosworth équipée de disques Sepcarb®.

Les premiers essais vraiment sérieux ont lieu en 1982 à Donnington avec Niki Lauda sur McLaren et son directeur technique d’alors, le déjà réputé John Barnard. Les essais se font par comparaison entre un jeu de disques fonte servant de référence, un jeu Goodrich et un jeu SEP. John Barnard raconte :

« En 1982, la McLaren était équipée du moteur Cosworth et, comme les autres voitures de F1, bénéficiait d’un effet de sol qui donnait une adhérence colossale. En quelques tours lors de notre tout premier essai à Donnington avec les freins carbone, Niki a ramené la distance de freinage en fin de ligne droite de 100 mètres avec les freins fonte, à 60 mètres avec les freins carbone. Je me souviens que nous étions tous frappés par ce que nous venions de vivre. J’étais allé jusqu’à la zone de freinage, et là c’était complètement incroyable, les roues « s’allumaient et s’éteignaient » comme si la pédale de frein était un interrupteur. Voir Niki freiner si tard et voir la F1 décélérer si rapidement était absolument étonnant. »

À l’issue de ce test, John Barnard et Niki Lauda choisissent la solution Sepcarb®, impressionnés par la motivation de l’équipe SEP.

En 1983, Pierre Bétin, polytechnicien et ingénieur général de l’armement à la SEP, s’intéresse à la Formule 1 et fait signer un contrat de monopole d’utilisation à l’écurie McLaren avec Alain Prost et Niki Lauda qui en sera le principal metteur au point.

1983 est une année de transition car l’effet de sol est interdit et n’aide plus en donnant de l’appui au freinage. Les freins carbone ne chauffaient plus assez, puis se mettaient à chauffer exagérément, obligeant à revenir à la fonte sur certains circuits. SEP trouve la solution avec des disques plus épais et percés de conduits de ventilation, en liaison avec les écopes de refroidissement et le dessin des porte-moyeux qui amènent l’air aux freins.

En 1984 Alain Prost, qui était un freineur redoutable, est le premier pilote à remporter un Grand Prix de Formule 1 au Brésil avec une monoplace équipée de disques carbone SEP. McLaren remporte 12 des 16 courses du championnat, 7 pour Prost et 5 pour Lauda, plus régulier et qui devient champion du monde avec un demi-point d’avance sur Prost.

À partir de là, 3 techniciens SEP, et plus tard Carbone Industrie créée en 1985, se déplacent sur chaque Grand Prix pour assister les écuries. En effet, en 1985, les 26 voitures du plateau étaient parfois toutes équipées par SEP !

Il s’agissait de prendre la température de chaque élément frottant à l’issue de chaque séance d’essai libre ou chronométré, jusqu’au warm-up, de contrôler l’intégrité des étriers de freins, moyeux et porte-moyeux, afin de dimensionner les écopes de refroidissement et de choisir les disques et plaquettes compatibles avec la distance à couvrir sur le circuit utilisé, en collaboration avec les ingénieurs et pilotes de chaque voiture.

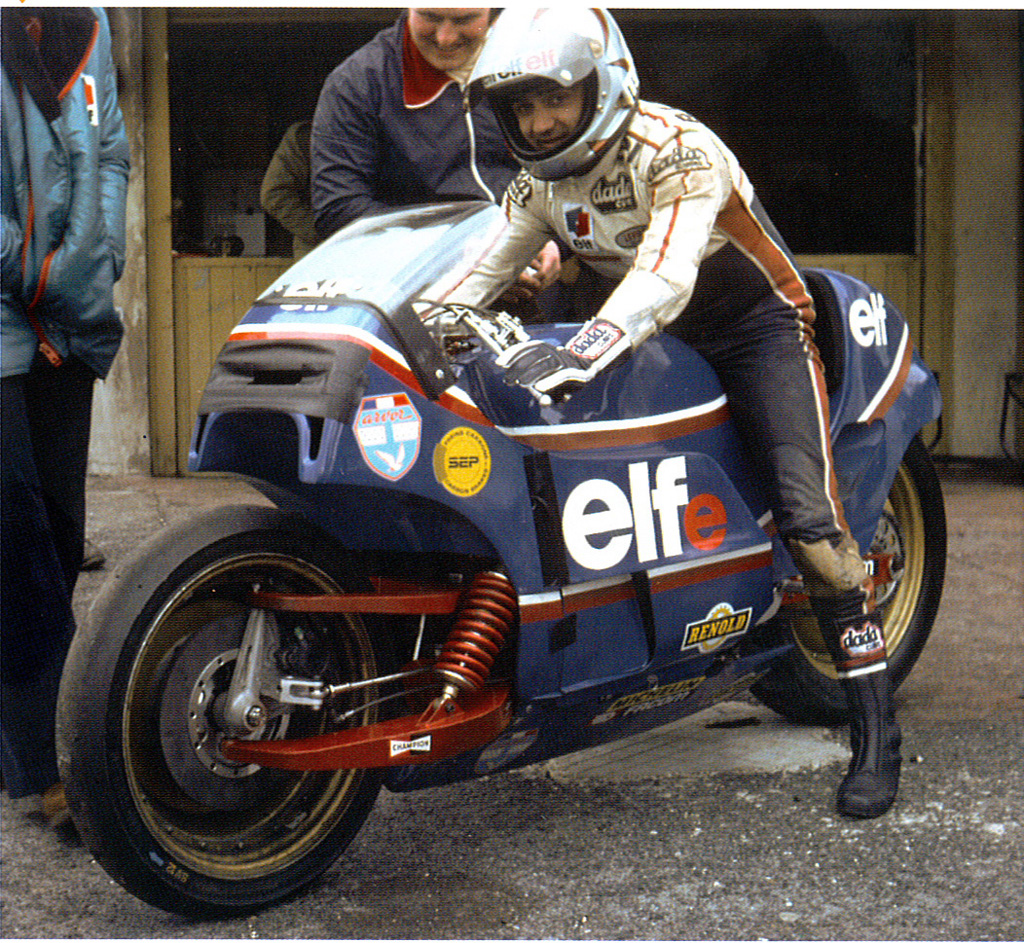

En 1984 également, SEP équipe la moto expérimentale Elf au Grand Prix de France moto, aux 24 heures du Mans moto et au Bol d’Or.

Puis Carbone Industrie, qui est devenue la division freinage terrestre de MHB à Villeurbanne, équipe les voitures de course du Groupe C qui courent en endurance, des Indy cars, des dragsters, et même … le char Leclerc, dont les freins sont plus sollicités par sa masse que par sa vitesse !

Comme pour les avions, les freins à disques et plaquettes carbone présentent plusieurs avantages sur une voiture de course :

- un poids à dimension égale bien inférieur à un disque en acier (gain de 3 kg par roue), ce qui permet de diminuer pour les voitures le poids non suspendu et donc de participer à une meilleure tenue de route ;

- des températures d’utilisation bien plus élevées en toute sécurité, pouvant dépasser les 1000 degrés. Les freins peuvent être davantage sollicités, ce qui permet de raccourcir les distances de freinage et donc d’augmenter la distance à pleine charge moteur. On obtient ainsi un meilleur temps au tour ;

- raccourcir les distances de freinage, c’est aussi pouvoir doubler de façon imparable au freinage les voitures non équipées, de sorte que tous les constructeurs doivent s’y mettre.

Quant aux spectateurs et photographes, ils sont ravis par la couleur rouge vif qui illumine les jantes lors des freinages appuyés, particulièrement la nuit aux 24 heures du Mans.

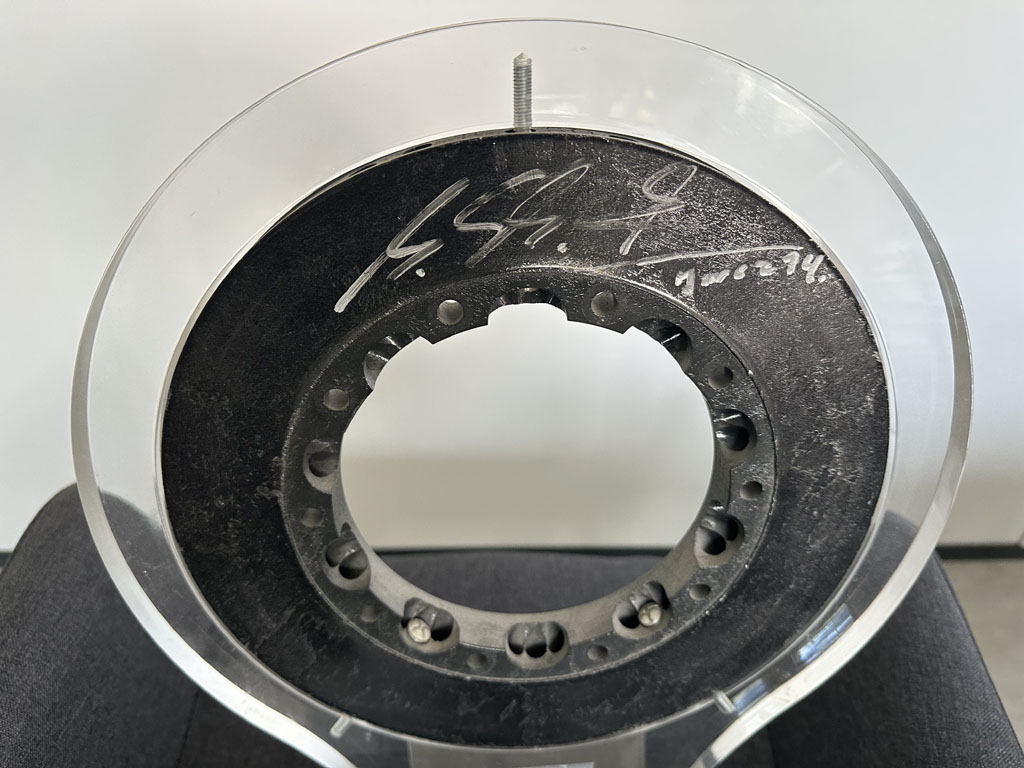

En juillet 1995, Carbone Industrie fête sa 150ème victoire en Grand Prix avec ce trophée offert à John Barnard

En 2008, Messier-Bugatti fête la 250ème victoire en Formule 1 avec Lewis Hamilton sur McLaren Mercedes.

24 heures du Mans et endurance

Le freinage carbone est venu un peu plus tard en endurance car les distances de 1000 km et des temps de course allant jusqu’à 24 heures imposent de nouveaux défis que Carbone Industrie parvient à relever. On arrivera même à boucler les 24 heures du Mans avec un seul changement de plaquettes avant !

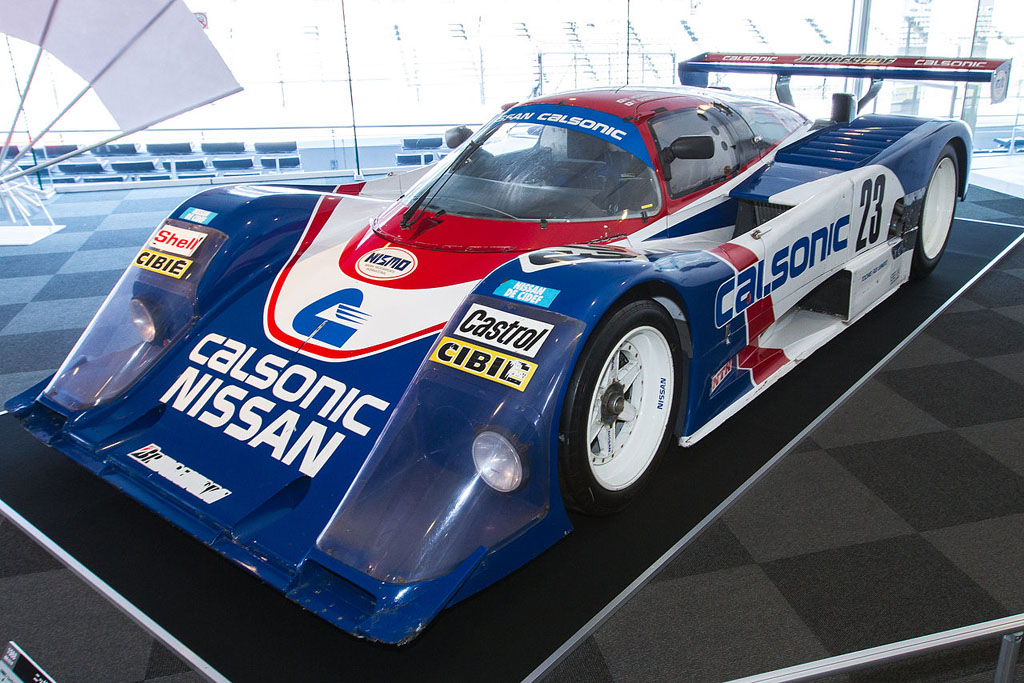

En 1988, Nissan est le premier constructeur à adopter les freins carbone sur sa R88C aux 24 heures du Mans.

La célèbre Mazda 787B à moteur rotatif qui a remporté les 24 heures du Mans 1991, équipée d’étriers de freins Brembo avec disques et plaquettes Carbone Industrie pour faire face aux 2 chicanes installées dans la ligne droite des Hunaudières :

En endurance, Carbone Industrie va équiper victorieusement les plus grandes écuries comme Nissan, Mazda, Peugeot, McLaren, Toyota …

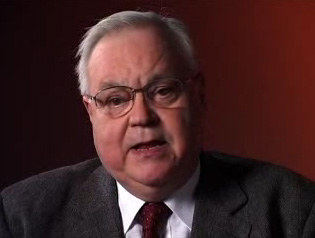

Philippe Rerat a été Responsable Commercial puis responsable du centre de profit Carbone Industrie, de 1990 à 2009. Il nous raconte l’âge d’or du frein carbone en course automobile.

« Effectivement, nous équipions la totalité du plateau lorsque je suis arrivé à Carbone Industrie en 1990. Mais la concurrence a commencé à s’installer avec Hitco et Goodrich et nous nous sommes un peu reposés sur nos lauriers, au point que l’activité a été remise en cause. Mais l’arrivée de Franck Ribas, ingénieur ESTACA, a relancé la recherche et développement en s’appuyant sur les écuries qui nous étaient restées fidèles comme Williams.

J’ai eu de nombreux et riches contacts directs avec les patrons d’équipe de l’époque comme Franck Williams, Patrick Head, Ron Dennis, ou Jean Todt chez Ferrari qui était un modèle de management et nous faisait progresser : il faisait donner le meilleur de lui-même à chacun dans un collectif. Nous étions vraiment dans des relations de partenariat et de confiance mutuelle pour tirer le meilleur des hommes et des ressources dans un domaine ultra compétitif.

Nous avons toujours su adapter notre technologie et nos produits aux exigences des différentes disciplines. De plus, nous avons réussi, grâce à un développement incessant, à faire des systèmes de freinage en carbone un produit économiquement viable qui, pour de nombreuses applications, est moins coûteux à utiliser sur la durée d’une saison que son homologue en fonte.

En conclusion, je dirai que notre petit produit carbone est extraordinaire : il produit des décélérations de 5G là où des moteurs beaucoup plus lourds produisent des accélérations très inférieures. Il met quelques dixièmes de seconde à ralentir une voiture de 300 à 80 km/h là où le moteur met plusieurs secondes à remonter la voiture à 300… »

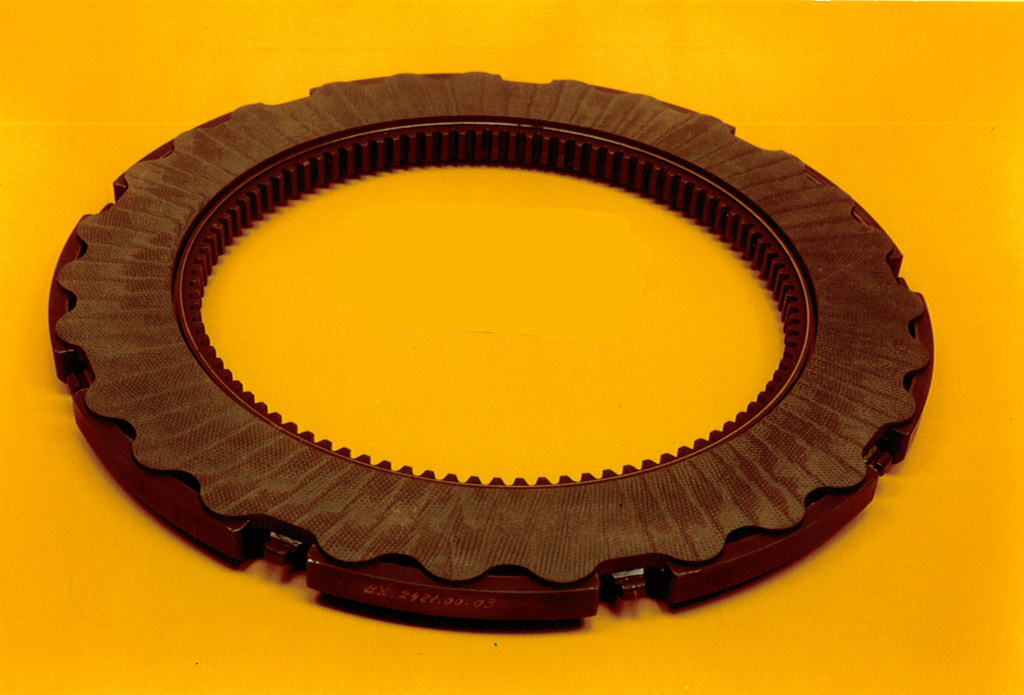

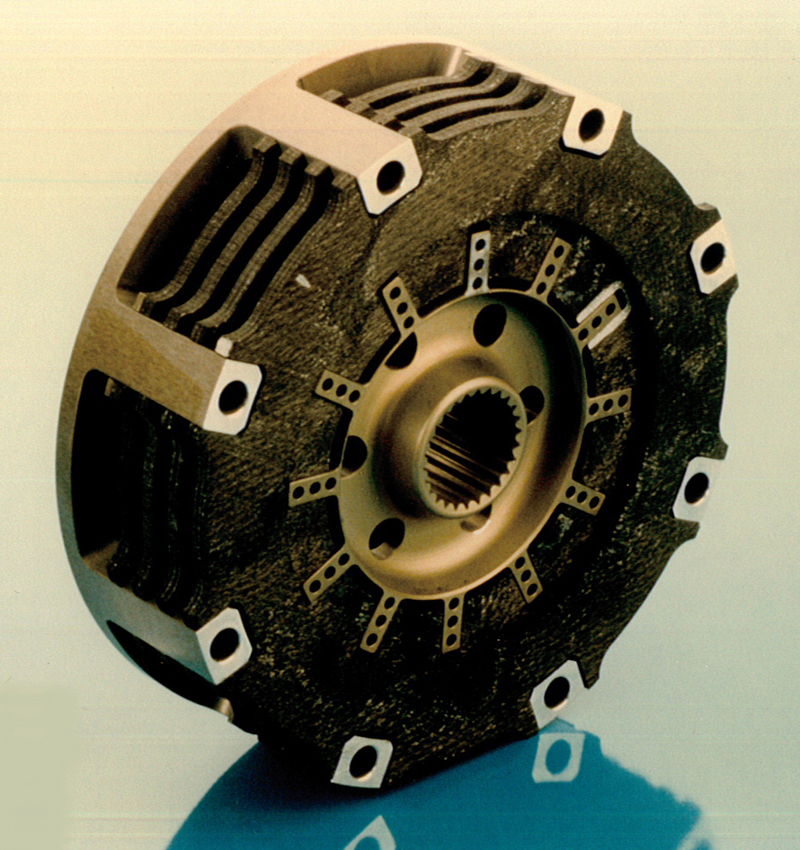

Les disques d’embrayage

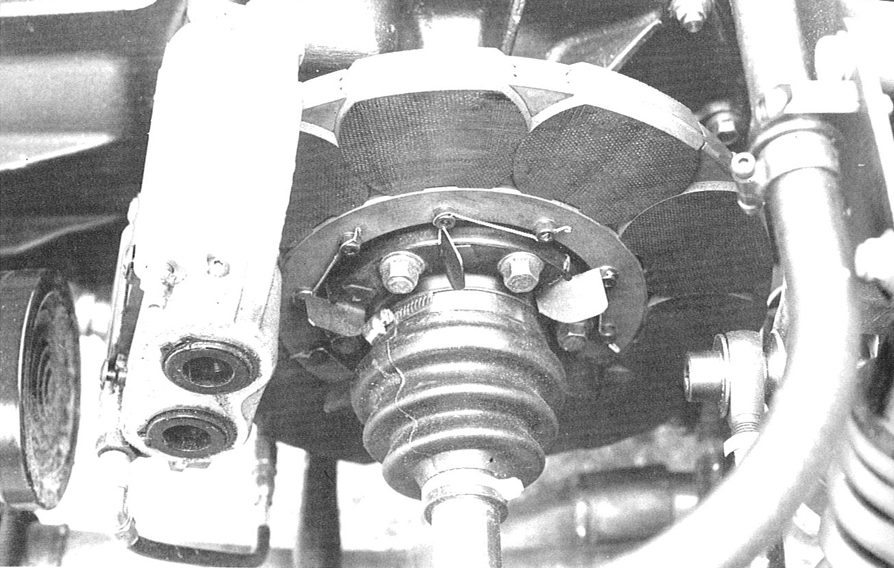

En compétition, les disques d’embrayage sont soumis aux mêmes contraintes de poids et de température que les disques de frein et c’est donc fort logiquement que Carbone Industrie fournit la totalité de leurs disques d’embrayage carbone à toutes les écuries de Formule 1 via les systémiers ZF et AP Racing.

Aujourd’hui

L’activité freinage terrestre continue à Villeurbanne sous la direction de Safran Landing Systems, même si le nom de Carbone Industrie perdure dans le domaine du sport automobile. C’est Madame Hakima Bengoua, 47 ans, qui est responsable de cette activité depuis 2012 avec une équipe de 15 personnes, sous l’autorité de Jean-Luc Noirjean, patron de Villeurbanne :

« Lorsque j’ai repris la responsabilité du département nous équipions deux à trois écuries suivant les saisons. L’arrivée de Lewis Hamilton chez Mercedes a été un tournant pour la reconquête de la F1. En effet sous l’impulsion du nouveau responsable technique Philippe Font, nous avons su introduire nos nouvelles solutions techniques aussi bien d’un point de vue matériau que design. Nous avons atteint jusqu’à 90% de parts de marché, mais il est vrai que le challenge en F1 est de rester performant chaque saison en tenant compte des évolutions de la règlementation FIA (Fédération Internationale de l’Automobile). Nous poursuivons en étant attentifs et à l’écoute de nos clients. »

En Formule 1, Safran équipait en 2023 70 % du plateau dont l’écurie championne du monde Red Bull qui a remporté 21 courses sur 22. Au terme de la saison 2023, le score s’établit à 449 victoires depuis 1984.

(son coéquipier en a gagné 2)

En Formule 2, Safran équipait 100 % du plateau.

Aux 24 heures du Mans 2023, Villeurbanne équipait les écuries Toyota (2ème mais championne du monde), Cadillac (3ème et 4ème) et Peugeot, Ferrari étant chasse gardée Brembo. La saison 2024 s’annonce encore plus palpitante avec l’arrivée des écuries Alpine, BMW et Lamborghini au plus haut niveau de la catégorie Hypercar, qui rejoindront les précités avec Porsche et Glickenhaus, soit 9 constructeurs ! Safran équipera Toyota, Cadillac, Peugeot, Alpine et BMW.

Villeurbanne continue d’équiper des dragsters aux USA, qui doivent freiner à plus de 400 km/h en bout d’accélération sur 400 mètres, même s’ils sont un peu aidés par des parachutes de freinage.

Dans le domaine des véhicules de série, Villeurbanne a équipé en disques carbone-céramique la McLaren P1 produite à 440 exemplaires avec une particularité : les disques garantis à vie hors usage compétition.

Les principaux concurrents sont Hitco et Brembo, ce dernier plus positionné en systémier fournissant disques et étriers.

Sources :

La Maîtrise du Feu, 40 ans de propulsion solide et de composites, de Félix Torres, édité pour Snecma Propulsion Solide.

La Maîtrise du Feu, 40 ans de propulsion solide et de composites, de Félix Torres, édité pour Snecma Propulsion Solide.- www.24h-lemans.com

- Archives de www.cite-sciences.fr

- Expo freins carbone à Vélizy en 2011.

- Correspondance de Olivier Borgeaud, Quality Manager, à la Communication Vélizy à propos de Agir décembre 2005.

- Images : Carbone Industrie, Messier-Bugatti, wikipedia.

© Patrick GERMAIN pour l’ACAM